很遗憾,因您的浏览器版本过低导致无法获得最佳浏览体验,推荐下载安装谷歌浏览器!

一、航空业的模式转型对制造技术的新要求

航空产业的发展已经历了一个多世纪的时间,然而技术创新和迭代始终是其追求的方向。在过去的几年中,数字化、自动化与维护检修技术不断升级,成为了推动了这一产业往纵深发展的核心动力。与其他许多行业一样,航空产业同样受到了新冠疫情的冲击。尽管如此,几大主要趋势和多项创新成果即将,甚至正在给这一领域带来巨大变革:从自动化生产、创新材料解决方案到城市空中交通系统,这些新兴趋势将不仅塑造航空产业的未来,同时也会深刻影响我们每一个人的日常生活。

随着各大飞机制造企业全力提升运营效率,航空产业相关的自动化与数字化技术也取得了飞速发展。不少企业目前正在寻求或者已经开始进行模式转型,从而缩短周转时间。为了达到关键量产水平、加快生产步伐,航空制造业需要在机器人技术和设备设施升级的双重加持下实现流程标准化,同时在人工智能领域进行投资,并与自动化点胶系统、涂胶系统供应商展开密切合作。

二、飞机制造中的密封涂胶

飞机的工作场所是在万米高空飞行,处于飞机内外气压差异、机身和人身安全、考虑,飞机所有部件的密封工作须过关,而飞机整机生产装配过程中需要点胶、涂胶、灌胶的部件和部位又非常多,比如:喷气式飞机机身、机翼的防水;座舱的气密和隔音;整体油箱的防漏;发动机输油管道的防漏;仪器仪表的防潮;电器插座及宇宙飞船、轨道空间站的密封等均需进行严格的封闭。若密封材料和密封工艺上稍有纰漏,即会对飞行中的飞机造成致命的伤害。下面我们来逐一介绍:

1、座舱的密封

飞机在飞行中,机内外要保持一定的压力差;宇宙飞船在飞行中,更要保持增压舱的气压,防止空气漏到飞船的非增压区或外部空间。因此,需要对座舱进行严格密封。密封胶主要用于隔压板、防火层、出入门、窗、气孔以及管路系统的各种结合面,大多采用室温硫化硅橡胶密封胶和聚氨酯类密封胶。此密封工艺主要使用双组份涂胶系统进行聚氨酯胶液的输送。

2、机窗的密封

目前,飞机上的机窗玻璃多数采用有机玻璃(聚甲基丙烯酸甲酯)、增强的无机玻璃或两者合并使用。因此,作为机窗的密封胶不仅要求具有良好的耐候性、对有机玻璃的优良粘接性和无腐蚀性,而且在用作复合风挡的中间层时,不会因为有机玻璃和无机玻璃热膨胀系数的不同而引起脱层剥落。

近年来,使用较多的是室温硫化有机硅密封胶。要求该密封胶具有良好的耐油性、抗裂性(不使用有机玻璃产生裂纹)、耐水性、耐压(>1MPa)及耐低温性(-40℃弯曲时不出现裂纹,粘接强度降低2%)。对涂胶工艺的精度、稳定性都有非常高的要求,同时对涂胶设备的定子和转子材质也有特殊要求。

3、外露系统的密封

飞机外露系统的结合部位主要有机身各部件对接处、机身门窗和各种箱盖的端面、垂直尾翼方向舵的连接处以及起落架上壁板和机身对接处等。这些部位上的密封胶应具有良好的耐候性、耐水性、对金属表面足够的粘接强度以及与机身材料具有较接近的热膨胀系数和硬度。此密封工艺主要使用双组份涂胶系统进行聚氨酯胶液的输送。

4、分离器的密封

在分离器的各结合部位上使用密封胶应具有低强度和高密封性,因此,一般使用单组份涂胶系统进行室温硫化密封胶的输送。另外,该密封胶还往往与固体密封垫片合用(如油箱进油门等处),这是因为这些部位需要经常拆卸、检修。

5、机翼的密封和粘合

飞机重要的部件之一是机翼,飞机机翼须承受非常高的物理作用力。这里的每个组件对于安全操作都特别重要,精度非常重要,因为飞机的燃料就储存在机翼中。在以手动或自动粘合和密封为主的应用中,高精度非常重要。除了有效的灌装外,专用的定量和混胶系统,用于多硫化物的双组分材料的充分混合及均匀涂覆,而且还需要持续优化和采用技术。

这些密封和涂胶系统须在线控制,以提供可靠的体积定量和混胶过程。飞机制造中使用了各种不同的粘合剂和密封剂,须进行定量和混胶。它们需要尽可能保证飞机的总重量的轻量化。除了易于处理之外,还需要在线控制相对精细的体积定量和混胶过程,以及与生产线的连接性和材料的更大程度的可用性。

三、德烁科技涂胶系统在飞机制造中密封涂胶工艺上的技术优势

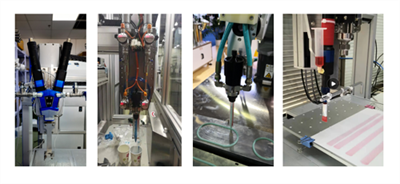

在飞机零配件和整机装配工艺中,自动涂胶系统在涂胶工作过程中均须确保各种高粘度的密封胶的输出能保持在足够的稳定性、精细度和速度,而这正是德烁科技涂胶设备的技术优势所在。德烁科技的涂胶设备输出精度可以达到1%,重复精度可达1%,流量可在0.001ml/min-1.2L/min范围内实现自由选择,可输送的胶水粘度高可达5,000,000CPS,双组份胶体输送还可以配置均匀混合的搅拌设备。

除此之外,其他需要对粘性胶体进行精密控制和精细计量输送的工艺中,均可考虑通过德烁科技的精密点胶、涂胶、注胶、灌胶系统来实现。德烁科技可以根据客户的特殊工艺要求进行量身定做自动涂胶设备,泵体的转子和定子均可根据胶体材料的化学性能进行耐酸、耐碱、耐腐蚀设计,核心技术均来源于德国,非核心部件已经完全实现国产化,可以让用户付出比较低廉的价格即可享受到世界水平的产品品质和服务响应。

德烁科技的涂胶系统已在国内多家飞机零配件制造厂装配生产线上广泛使用,均得到客户一致好评。