很遗憾,因您的浏览器版本过低导致无法获得最佳浏览体验,推荐下载安装谷歌浏览器!

灌封是指将液态胶体(主要指环氧树脂复合物)用机械或手工方式灌入装有电子元件、线路的器件内,在常温或加热条件下固化成为性能优异的热固性高分子绝缘材料。灌封工艺的作用是:强化电子器件的整体性,提高对外来冲击、震动的抵抗力;提高内部元件、线路间绝缘,避免元件、线路直接暴露,改善器件的防水、防潮性能,并提高散热能力,且有利于器件小型化、轻量化。

一、灌封工艺的基本介绍

在现有技术中,常用的灌胶工艺方式有人工灌胶和自动灌胶。人工灌胶因其工艺复杂,在不断循环实施过程中胶水不断起反应,无法保证灌胶质量。

而自动灌胶方式主要由自动化设备完成,其工艺包括:产品预热、原料脱泡预搅拌预处理、腔体抽真空、真空度达到设定值时按预设的工艺注入胶水。该工艺优势是——注胶量及出胶速度可根据产品特性进行调节,且可实现在自动真空环境注胶时保证胶水恒定流动性。因此,自动灌封可有效性提高生产节拍率,且适于批量化操作。

目前,市面上公开的某些工艺进行真空灌封后,得到的定子存在外观粗糙、气泡较多等缺陷,尤其是使用环境恶劣的定子,经受高低温急剧变化时还易发生开裂。因此,灌封后的定子如何保证外观质量,如何避免气泡就成为电机生产技术的关键。

二、灌封生产线的生产布局点

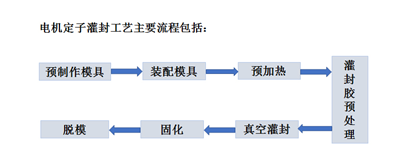

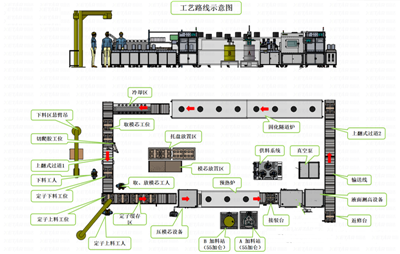

以工业电机中代表性的案例之一——伺服系统中的机器人伺服电机灌封为例,我们梳理了整条灌封生产线主要需经过以下生产布局节点:

1、预制作模具

根据电机定子的灌封目标进行灌封结构设计并加工模具。

2、装配模具

将电机定子与模具进行组装,人工或机械臂将定子上料至接驳台。

3、预加热

通过预热炉将装配好的产品进行预加热;使产品达到灌封时所需的温度,并除去产品内外部的湿气。

4、灌封胶预处理

将灌封胶在备料桶真空条件下脱除内部气泡及搅拌。

如图中所示,其具体实施方式是——通过备料单元即图中A/B加料站,对AB组分胶水进行搅拌、加热以及脱泡等前期处理,使AB组分胶水保持较好的物理状态。

采用齿轮供料泵和螺杆供料泵,用于完成物料从备料单元到计量单元的输送,并使输送管路保持设定的压力,实现PID(比例(proportion)、积分(integral)、导数(derivative))恒压供料。

5、真空灌封

将预加热好的产品输送至真空胶体,即图中接驳台定子扫码后移动向在线式真空注胶设备,在该设备中向产品内注入灌封胶并填满间隙。

6、固化

灌封后产品进行激光测高,合格品通过接驳台移动至固化隧道炉,将灌封好的定子加热固化、冷却。

7、脱模

冷却后脱模,得到灌封完成的电机定子。在整体工艺流程中,保证合格的生产质量,以及产能的有效性运转,使产线贯通有序并建立合理性的生产节拍,把握关键节点建立产品数据追溯,成为产线管理必不可少的一环。

三、电机灌封生产线工艺中的关键节点

1、计量控制

在电机灌封产线中计量单元的控制是生产工艺的核心之一,这是因为:

1)在供料节点,通过计量单元,实现A组份及B组份的计量和配比,保证其计量和配比的正确性。

2)在真空灌封节点,在组份混合单元中,使用动态或静态混合管充分混合胶水,通过混合管内混合单元使流体多次分割、剪切、旋转及汇合以实现充分混合,也实现先进先出。

2、真空灌封

在电机灌封产线中,其工艺主要关键节点还有真空灌封,在真空环境下进行多段式灌封工艺,使电机定子绕组线间空气完全排除,保证胶水能够渗透绕组线间缝隙,避免气泡产生或者线间空隙的出现。

3、固化

固化环节也是灌封生产工艺的关键节点,其主要是在灌封料配方设计,以及固化工艺制定时,关注灌封料(胶水)的固化速度与固化条件的匹配问题。

总的来说,在工业电机灌封工艺中,其工艺设计以及生产线管理是互不可分的协作关系,而其中物料的管理也是生产线质量的基础,如物料混合后温度较高、作业时间长或超过物料适用期以及灌封后产品未及时进入加热固化程序,都会造成物料黏度增大,影响浸渗。同时,定子灌封后,其灌胶工艺要求灌胶后的定子内孔尺寸不能破坏,定子内孔上不允许有残胶留存。

四、灌封工艺常见的两个典型问题及解决办法

1、局部放电起始电压低,线间打火或击穿

从工艺角度来看,造成线间空隙有两方面原因:

(1)灌封时真空度不够高,空气未能完全排除,使材料无法完全浸渗;

(2)灌封前试件预热温度不够,灌入试件物料黏度不能迅速降低,影响浸渗。

对于手工灌封或先混合脱泡后真空灌封工艺,物料混合脱泡温度高、作业时间长或超过物料适用期以及灌封后产品未及时进入加热固化程序,都会造成物料黏度增大,影响对线圈的浸渗。

因此,为使物料有良好的浸渗性,操作上应注意做到灌封料复合物应保持在合适的温度范围内,并在适用期内使用完毕。灌封前试件要加热到规定温度,灌封完毕应及时进入加热固化程序,灌封真空度要符合技术规范要求。

2、器件表面缩孔、局部凹陷、开裂

如果因为灌封技术原因,使灌封类产品中因胶体中产生大量气孔,导致严重影响性能及外观。其中,常见的是外部气孔使零部件暴露在空气中,而内部气孔则会降低胶体强度。

质量不良的灌封工艺存在的明显缺陷是:(1)灌胶体积越大,胶体收缩量就越大,越容易出现缩孔和裂痕等损伤。缩孔产生不仅影响产品外观,且导致内部零件密封不良。(2)内部产生缩孔难以发现,且内部缩孔的位置随机性较大,但如果缩孔位置在胶体较薄处则会带来胶体脱落的隐患。(3)固化物表面不良或局部不固化。

固化物表面不良或局部不固化等现象也多与固化工艺相关,其主要原因是计量或混合装置失灵、生产人员操作失误;A组份长时间存放出现沉淀,用前未能充分搅拌均匀,造成树脂和固化剂实际比例失调;B组份长时间敞口存放,吸湿失效。高潮湿季节灌封件未及时进入固化程序,物件表面吸湿。

还需要注意固化中胶体收缩,其中包括两点:其一,凝胶预固化收缩处理过程中,应使电机定子的固化反应缓慢进行且反应热逐渐释放,以促使胶水黏度的增加和体积的收缩均平缓进行,体积收缩表示为液面下降直至凝胶,可完全消除该阶段体积收缩内应力;其二,在凝胶后固化收缩处理过程中,从凝胶预固化到后固化的升温平缓进行,且固化完毕的电机定子随加热设备同步缓慢降温,多方面减少、调节制件内应力分布状况,避免器件表面产生缩孔、凹陷甚至开裂等现象。

五、德烁科技的全自动注胶系统解决电机灌封工艺难题

工业电机灌封工艺中,主要的环节之一是原料充分混合及脱泡排除空气影响,物料输送及灌封时采用计量阀如螺杆阀控制,使灌封胶体充分混合,以及保证胶水恒定流动,同时注重固化及胶体选择;与此同时在整个工艺流程中还需要关注数据化管理及数据回溯。

在注胶灌封工艺中,全自动注胶系统在灌封工作过程中均须确保各种高粘度的密封胶的输出能保持在足够的稳定性、精细度和速度,而这正是德烁科技注胶设备的技术优势所在。德烁科技的注胶系统输出精度可以达到1%,重复精度可达1%,流量可在0.001ml/min-1.2L/min大范围内实现自由选择,可精细输送的胶水粘度最高可达5,000,000CPS,双组份胶体输送还可以配置均匀混合的搅拌设备。

除此之外,其他需要对粘性胶体进行精密控制和精细计量输送的工艺中,均可考虑通过德烁科技的精密点胶、涂胶、注胶、灌胶系统来实现。德烁科技可以根据客户的特殊工艺要求进行量身定做自动涂胶设备,泵体的转子和定子均可根据胶体材料的化学性能进行耐酸、耐碱、耐腐蚀设计,核心技术均来源于德国,非核心部件已经完全实现国产化,可以让用户付出比较低廉的价格即可享受到世界水平的产品品质和服务响应。