很遗憾,因您的浏览器版本过低导致无法获得最佳浏览体验,推荐下载安装谷歌浏览器!

随着现代化工业的快速发展,人类对石油等传统能源的消耗达到了很大的程度,造成生态环境的恶化、能源供应危机等不可持续的糟糕后果。燃油汽车作为人类陆地交通的主要工具,对石油的消耗量自然不可小觑。但在能源和环保的巨大压力下,人类开始寻找替代能源来取代燃油汽车的动力燃料,新能源汽车就成为了未来汽车的发展方向。有关研究表示:到2030年,新能源汽车的发展将节约石油7306万吨、替代石油9100万吨,节约和替代石油共16406万吨,相当于将汽车石油需求削减41%。届时,生物燃料、燃料电池在汽车石油替代中将发挥重要的作用。

新能源汽车迎来快速增长期,带动电机需求快速提升。电机技术不断革新,而驱动电机作为电动汽车驱动系统核心零部件,其性能直接决定了整车的动力。在电机使用性能,特别是高功率密度、高比功率;高过载能力;宽调速范围、高动态效应等等要求下,以完善其功能为大前提,如何使用容积式流体技术在定子处理工艺上精进成为刚性需求。

一、电机定子BMC注射工艺

如今,高速化是电动汽车电机发展的趋势。从行业标杆丰田PRIUS的历代技术可以看出,实现高速化、以及扁线绕组技术是未来驱动电机技术发展趋势。

我们从右图丰田PRIUS电机结构可以看出,丰田PRIUS采用了塑封电机的方式,那么塑封电机是一种怎样的工艺呢?

塑封电机是指电机定子采用新型绝缘材料进行整体包封的一种电机,其工艺把定子铁芯、绕组、引线等用BMC料塑封在一起,形成的产品整体都具有良好绝缘性、机械加固性。并且,塑封电机与铁壳电机相比,具有体积小、重量轻、振动小、噪音低,整体性好,机械强度高、防潮、防腐,生产效率高等优点,同时BMC塑封定子还可以满足批量生产的需求。

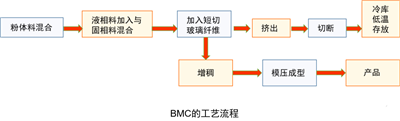

1、BMC注射成型原理

BMC(Bulk Moulding Compound)注射工艺是指在UP树脂中加入一定比例的增稠剂、低收缩剂、填充剂等组分形成的混合物,并与短切玻璃纤维经捏合混炼,在发生物理变化的同时发生缓慢的化学变化,注入高温模腔后,发生固化反应,并形成玻纤增强,形成填料填充的网状体型结构,并最终形成团状热固性模塑料。

2、BMC注射工艺特点

1)成型收缩率低,热膨胀系数小,因此可成型高精密制品。

2)具有减振、吸振、耐蚀、耐热等优良性能,可在130~150℃范围内连续使用。

3)电气性能好,绝缘等级高,尤其适合各种电机。

由于BMC注射成型设备包括注射机与模具两部分。其注射工艺主要经历加料系统、注射系统、加热系统、合模系统。其中浇注系统设计及模具设计,是整个注射工艺的重要环节。

注射系统的设计直接影响BMC 注射成型,且影响注射件的强度与质量。注射成型中BMC树脂团料在一定的温度与剪切应力作用下熔融流动与变形,因此保证熔体充模流动状态是制品成型的关键。

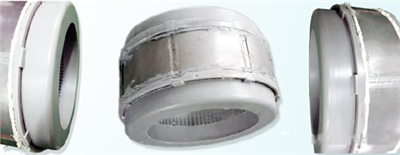

二、在线式真空塑封电机定子的灌封工艺

在新能源汽车油电混动技术路线中,从技术层面看,混合动力汽车技术已逐步成熟,并进入产品市场竞争期。就车型应用方面来看,纯电动、混合动力和燃料电等不同类型的电动汽车技术各展所长,而其中国国内的宇通客运汽车作为新能源客车推广的头部企业,其混合动力客车(含插电式混合动力)销量非常高,其不落人伍的优异表现令人刮目相看。下图即为宇通新能源汽车定子灌封实物展示。

现有的塑封电机定子灌胶工艺方式多采用环氧树脂定子灌胶,并通过加热、抽真空、冷却等工艺,实现定子空隙中填满环氧树脂从而起到保护作用。

从实施性选择方面来说,在现有技术中,人工灌胶因其工艺复杂,无法保证灌胶质量。而自动灌胶方式主要由自动化设备完成,其工艺包括:自动烘烤、自动对腔体抽真空、真空度达到设定值时自动注入胶水。

1、真空灌封优势

真空灌封的优势是,灌胶量及出胶速度可根据产品特性进行调节,并实现在自动真空环境下,灌胶时保证胶水恒定流动性。因此,自动灌封工艺可保障灌胶一致性,提高生产节拍率,且适于批量化操作。

2、定子绕组端部灌封

定子绕组端部灌封,定子端部的结构比较复杂,为了提高发电机的稳定性就需要对定子端部的槽口进行绝缘灌封作业。同时,在定子绕组端部的灌封结构中,灌封结构应用于周向相邻的绕组端部处,并沿径向延伸。由于灌封结构包括侧部和底部,在保障电机定子绕组端部的绝缘性能和密封性能的同时,使得灌封结构的电气距离得以延长增加,与此同时也提升了电机定子绕组端部的散热能力,而且,减少了灌封材料的使用量。通过灌封处理使得发电机定子的绝缘性和防水性能均得以显著提升,不仅提高了电机工作性能,同时也降低了电机的生产成本。

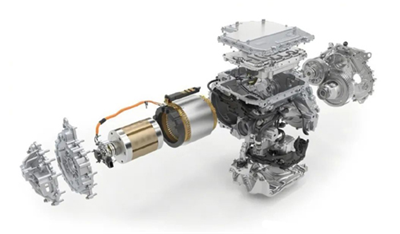

在新能源电车中,宝马总是热衷于在发动机领域寻求突破,其第五代BMW e-Drive电力驱动技术电驱单元采用励磁技术,将电动机、逆变器及变速器融为一体,在保证性能的同时大幅降低重量并减少所需的安装空间。同时,该电机即便在高转速区域依然具有持续的扭矩输出,为用户带来宝马后驱驾驶乐趣。

在宝马电力驱动单元定子绕组的灌封,此工艺的主要作用有以下几点:

(1)电机铜线通电的情况下进行震荡,对于焊接的焊点有应力的影响,封装的情况下有利于提升机械强度。

(2)非出线端为闭环波绕,比出线端焊接应力更好,但也需要封装。

(3)封装材料要求的导热系数满足散热交换要求。

(4)有利于NVH设计。

三、德烁灌胶系统的配套应用优势

现今,新能源汽车技术也得到了各国政府的大力支持,新能源汽车的研发逐渐得到了普遍重视。随着社会的进步,人们新能源汽车的各项性能要求越来越高,这也促使新能源电机向着更小体积、更轻重量、更高转速、更大扭矩、更稳定的精度控制方向发展。市场需求量的增加和工艺要求的提高,也必然会迫使新能源电机塑封工艺的升级。无疑,自动化灌胶的塑封方式将越来越成为电机技术的未来趋势。而这样的灌胶工艺自然离不开高精度、高稳定性、高速度的灌胶设备。这些正是德烁科技灌胶系统的技术优势所在。

德烁科技的灌胶系统输出精度可以达到1%,重复精度可达1%,流量可在0.001ml/min-1.2L/min大范围内实现自由选择,可精细输送的胶水粘度最高可达5,000,000CPS,双组份胶体输送还可以配置均匀混合的搅拌设备。德烁科技亦可以根据客户的特殊工艺要求进行量身定做,核心技术来源于德国,非核心部件已经完全实现国产化,可以让用户付出比较低廉的价格即可享受到世界水平的产品品质和服务响应。